1980年代の半導体開発

ブログを担当することになりました。何か書いて欲しいという会社からのミッションです。私は大学(電子工学科)を卒業し某大手家電メーカーの半導体メモリ設計を生業としてきました。今は前職を定年退職して現在の会社で顧問をしております。皆さまのお役にたてば好いなあと思いながら、昔を思い出していろいろと綴っていきます。只言えますのは、隣の畑ではそんなもんが重要なんか?とかそんなことで困っていたのか?と言った、隣の芝生ならぬ、隣家の雑草の話と言うレベルかもしれないのでよろしくお願いいたします。

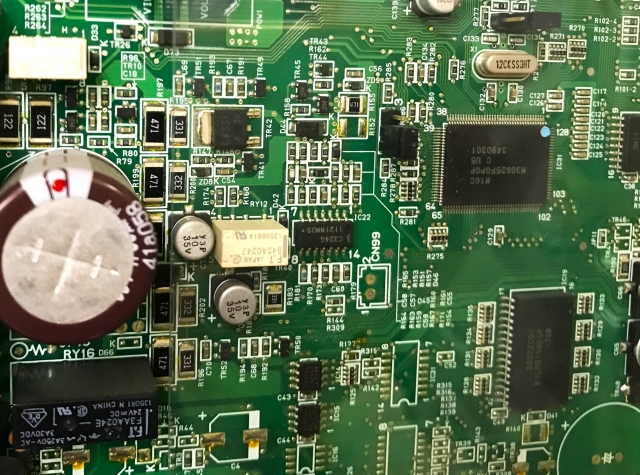

いまから30年~40年も前の1980年代の話ですが会社では家電製品用の半導体を独自に開発していました。最近のようなファウンドリー(半導体受託専門メーカー)は存在せず、セット部門の下請けよろしく、半導体部門で社内受注して自部門単独開発、セット部門への納入をしていました。いわゆる「垂直統合型」です。

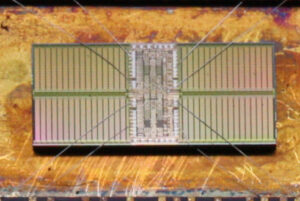

私が30歳位の話です。セット部門から高速スピード、低消費電力の最新プロセスを用いた小容量不揮発性メモリを秋冬商戦のタイミングに合わせて開発せよとの依頼がありました。ゼロからの開発でしたので、すべて手探りで非常に苦労をしました。さらには、品質にはうるさい会社でしたので、セット部門の品質の要求は超厳しい、工程不良率100ppm以下、時間故障率100FIT以下でした。

まともなES(エンジニアリングサンプル)品を作るのも大変でしたが、量産開始にやっと漕ぎつけたら、毎月のように不良品の返品があり何日以内に「不良解析レポート結果報告、工程改善実行計画作成」の提出を迫られました。月産100万本以上も出荷していれば、毎月何本も不良解析する事態になりました。受け手のわれわれ半導体部門(営業、設計、製造)で懸命に回答しました。責任は非常に重く、残業、残業また残業、検査、検査、また検査でした。まるで荒波に乗り出した小舟のような感じでした。

そんな苦労の海も、振り返るとその頃の半導体は鬱勃と活気があるいい時代だったのだと思います。私の所属したその半導体部門は、今は一家離散です。半導体は伸び盛りの事業だったかもしれません。同じ社内なのにまるで単なる下請けとしてしか利用しなかったのが遠因かと。「垂直統合型(タテ型)」では手間のわりに量が少なく経済効率が悪いのです。各電気器具会社が独自に半導体を設計し生産していました。当時は誰もそれが当たり前で次の変革が待ち構えているのに気づきませんでした。